Energia jutra: epicka podróż projektu baterii o mocy 10 MWh na Węgrzech

Często mówimy o udanych uruchomieniach wielkich projektów związanych z magazynowaniem energii, ale co tak naprawdę dzieje się między początkowym pomysłem a momentem, w którym włącza się przełącznik? Projekt Solarity – Innovart 10 MWh Battery Energy Storage System (BESS) na Węgrzech to historia globalnej współpracy, precyzji technicznej i pokonywania złożonych wyzwań logistycznych.

System ten, zaprojektowany przede wszystkim w celu stabilizacji sieci i udziału w rynku aFRR o wysokiej częstotliwości, stanowi ogromne osiągnięcie. Oto spojrzenie od kuchni na to, jak ten nowatorski system, zbudowany przez firmę Tecloman, trafił z hali fabrycznej do stanu operacyjnego na Węgrzech.

Faza 1: Plan działania (koniec 2024 r. – początek 2025 r.)

Każdy megawat zaczyna się od tablicy i listy wymagających zadań. Projekt szybko określił swoje ambicje: dostarczenie ponad 10 MWh mocy magazynowej rozłożonej na dwie odrębne elektrownie.

Klient, firma Innovart Energia Kft., miał konkretne wymagania wynikające z warunków rynkowych. System został zaprojektowany z myślą o intensywnym użytkowaniu — pracując z częstotliwością 1,5 cyklu dziennie (co odpowiada sześciu godzinom ładowania i rozładowywania dziennie) — oficjalne dokumenty rządowe wymagały dokumentacji opartej na bardziej konserwatywnym modelu 1-cyklicznym. Zespoły produkcyjne i techniczne musiały zatem zaprojektować system tak, aby spełniał rzeczywiste wymagania dotyczące wydajności, a jednocześnie zapewniał dokumentację regulacyjną.

Zagadka mocy

Węgierski operator sieci energetycznej narzucił również niezwykle precyzyjny limit mocy systemu wynoszący 4990 kW. Osiągnięcie tej dokładnej wartości było jednym z pierwszych poważnych wyzwań inżynieryjnych. Aby je rozwiązać, inżynierowie opracowali plan niewielkiej korekty współczynnika mocy systemów konwersji mocy (PCS) w celu zagwarantowania mocy wyjściowej 4990 kW wymaganej do uzyskania pozwolenia, wykazując się niezwykłą elastycznością w projektowaniu.

Wybrano sprzęt

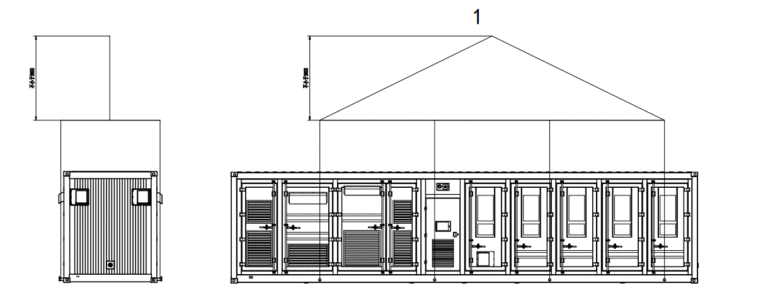

Ostateczny projekt obejmował sześć kontenerowych jednostek z serii Vega: cztery duże kontenery 40-stopowe i dwa mniejsze kontenery 20-stopowe, które łącznie zapewniają zainstalowaną moc DC nieco ponad 10 MWh.

Faza 2: Zatwierdzenie projektu i zawarcie umowy (marzec – kwiecień 2025 r.)

Wraz z zaostrzeniem się negocjacji na początku 2025 r. specyfikacje techniczne dostosowały się do realiów handlowych. Dwa główne punkty sporne dotyczyły uziemienia elektrycznego i estetyki.

Klient początkowo zażądał specjalnej metody uziemienia IT dla wewnętrznych jednostek PCS. Producent, priorytetowo traktując agresywny harmonogram dostaw (który obiecywał uruchomienie w ciągu 147 dni od rozpoczęcia produkcji), zdecydowanie opowiadał się za standardową konfiguracją uziemienia TN-S. Ostatecznie priorytetem projektu było utrzymanie tempa prac.

Pod względem estetycznym dopracowano szczegóły. Zamówiono wykonanie masywnych kontenerów w określonym jasnoszarym kolorze (RAL 7035). i będzie zawierać logo właściciela obok znaku towarowego producenta.

Na początku kwietnia 2025 r. warunki zostały ustalone. Umowa została podpisana, zamówienia zostały potwierdzone, a 30% zaliczka została zrealizowana, co oficjalnie rozpoczęło napięty harmonogram produkcji.

Faza 3: Produkcja, testowanie i prace przygotowawcze (II–III kwartał 2025 r.)

Po podpisaniu umów rozpoczęła się kolejna kluczowa faza — produkcja — która zazwyczaj trwa od 90 do 120 dni roboczych.

Testy akceptacyjne w fabryce (FAT)

Kontenery i ich elementy, w tym ogniwa akumulatorów litowo-jonowych o dużej pojemności, zostały poddane rygorystycznym testom odbiorczym (FAT) w Chinach, które potwierdziły ich bezpieczeństwo i wydajność przed wysyłką. Te szczegółowe testy, dokładnie udokumentowane w okresie od czerwca do lipca 2025 r., zapewniły, że kontenery spełniają wszystkie normy bezpieczeństwa i eksploatacyjne, w tym integralność uziemienia, sekwencje włączania zasilania i systemy przeciwpożarowe.

Przygotowanie strony węgierskiej

Podczas gdy sprzęt był budowany za granicą, lokalne działania skupiały się na pracach fundamentowych na terenie Węgier. Ze względu na ogromną masę w pełni wyposażonych kontenerów (każdy ważył nawet 38 ton), miejsce instalacji wymagało solidnego fundamentu z pali wierconych, wykonanego z betonu C30 i stali zbrojeniowej, specjalnie zaprojektowanego, aby zapobiec przemieszczaniu się i zapewnić stabilność przez dziesiątki lat. Projekt fundamentu zawierał instrukcje dotyczące wprowadzenia kabli i prawidłowego uziemienia do głównej sieci uziemiającej.

Faza 4: Dostawa i pomyślne uruchomienie (wrzesień 2025 r.)

Ostatnim wyzwaniem było dostarczenie i uruchomienie ogromnych urządzeń.

Początkowo planowano dostawę na koniec sierpnia, ale harmonogram został nieco przesunięty. Na początku września wysłano powiadomienie, że nowa data dostawy to 17 i 18 września. Na szczęście lokalny zespół szybko zdołał przeorganizować harmonogram pracy ciężkiego sprzętu, takiego jak dźwig, potrzebnego do rozładunku i ustawienia urządzeń.

Po przybyciu na Węgry pozostał jeszcze jeden kluczowy krok: moduły baterii wewnętrznych, które czasami są oddzielane na czas transportu, musiały zostać ostrożnie ponownie umieszczone w kontenerach. Szacowano, że to delikatne zadanie logistyczne będzie wymagało użycia wózka widłowego i dwóch wyspecjalizowanych pracowników przez okres od trzech do czterech dni.

W końcu, w połowie września, ekipa produkcyjna przybyła na miejsce, aby przeprowadzić ostatni kluczowy etap: uruchomienie i testy akceptacyjne na miejscu (SAT). Po pomyślnym przejściu testów – obejmujących sprawdzenie wszystkich elementów, od dokładności sterowania mocą po możliwości komunikacji zdalnej – system został oficjalnie oddany do użytku.

Kulminacyjnym punktem tej historii jest pomyślna konfiguracja systemu, dzięki czemu klient mógł natychmiast przystąpić do konfiguracji łączy komunikacyjnych niezbędnych dla zewnętrznego systemu zarządzania energią (EMS). Ten ostatni krok odblokowuje potencjał nowego zasobu o mocy 10 MWh, gotowego do handlu energią i wspierania niezawodności sieci w nadchodzących latach.

Posts you might like:

- Energia jutra: epicka podróż projektu baterii o mocy 10 MWh na Węgrzech

- Energia jutra: najlepsze rozwiązania BESS firmy Jinko

- Maksymalizacja przychodów i wydajności dzięki BESS

- Nawigacja po ujemnych cenach energii elektrycznej: BESS

- Kompleksowe rozwiązanie BESS od Solarity: Od zapytania po długoterminowe wsparcie

Subscribe to our newsletter

so that you don’t miss any news!