Зареждане на бъдещето: Епичното пътешествие на проекта за 10 MWh батерия в Унгария

Често говорим за успешното стартиране на мащабни проекти за съхранение на енергия, но какво всъщност се случва между първоначалната идея и момента, в който се включва превключвателят? Проектът Solarity – Innovart 10 MWh Battery Energy Storage System (BESS) в Унгария е история за глобално сътрудничество, техническа прецизност и преодоляване на сложни логистични предизвикателства.

Тази система, проектирана предимно за стабилизиране на електропреносната мрежа и участие на пазара на високочестотни aFRR, е огромно постижение. Ето един поглед отвътре към това как тази авангардна система, създадена от Tecloman, премина от фабриката до оперативно състояние в Унгария.

Фаза 1: Планът (края на 2024 г. – началото на 2025 г.)

Всеки мегават започва с бяла дъска и списък с предизвикателни изисквания. Проектът бързо определи своята амбиция: да предостави над 10 MWh капацитет за съхранение, разпределен между две различни електроцентрали.

Клиентът, Innovart Energia Kft., имаше специфични изисквания, продиктувани от пазарните условия. Макар системата да беше проектирана за интензивна употреба – работа при 1,5 цикъла на ден (равностойно на шест часа зареждане и разреждане дневно) – официалните правителствени документи изискваха документация, базирана на по-консервативен модел с 1 цикъл. Производствените и техническите екипи трябваше да проектират системата така, че да отговаря на реалните изисквания за производителност, като същевременно предоставят нормативната документация.

Пъзелът на властта

Унгарският оператор на електропреносната мрежа наложи и изключително прецизно ограничение на мощността на системата от 4990 kW. Постигането на точно тази стойност беше едно от първите големи инженерни предизвикателства. За да го решат, инженерите разработиха план за леко коригиране на коефициента на мощността на системите за преобразуване на енергия (PCS), за да гарантират необходимата за разрешението мощност от 4990 kW, демонстрирайки забележителна гъвкавост в проектирането.

Избрана е хардуерната част

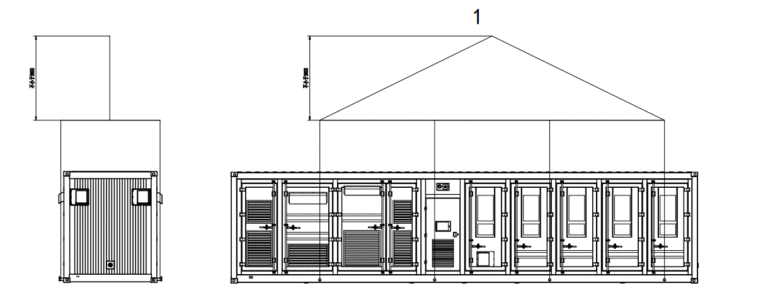

Окончателният проект включваше шест контейнерни единици от серията Vega: четири големи 40-футови контейнера и два по-малки 20-футови контейнера, които заедно осигуряват обща инсталирана мощност от малко над 10 MWh.

Фаза 2: Окончателно одобрение на проекта и сключване на договор (март – април 2025 г.)

С наближаването на преговорите в началото на 2025 г., техническите спецификации отговаряха на търговската реалност. Двете основни пречки бяха електрическото заземяване и естетиката.

Клиентът първоначално поиска специален метод за заземяване на вътрешните PCS устройства. Производителят, който даде приоритет на агресивния график за доставка (който обещаваше пускане в експлоатация в рамките на 147 дни от началото на производството), настояваше за стандартната TN-S конфигурация за заземяване. В крайна сметка, приоритетът на скоростта беше ключов за проекта, за да се поддържа темпото.

От естетическа гледна точка бяха финализирани детайлите. Огромните контейнери бяха поръчани в специфичен светлосив цвят (RAL 7035) и ще носят логото на собственика заедно с марката на производителя.

В началото на април 2025 г. условията бяха договорени. Договорът беше подписан, поръчките за покупка бяха потвърдени и 30% авансово плащане беше обработено, с което официално започна напрегнатият производствен график.

Фаза 3: Производство, тестване и подготвителна работа (второ и трето тримесечие на 2025 г.)

След подписването на договорите започна следващата критична фаза – производството, което обикновено отнема от 90 до 120 работни дни.

Фабрично приемателно изпитване (FAT)

Контейнерите и техните компоненти, включително литиево-йонните батерии с голям капацитет, бяха подложени на строги фабрични приемни тестове (FAT) в Китай, които потвърдиха тяхната безопасност и производителност преди изпращането. Тези подробни тестове, документирани изчерпателно от юни до юли 2025 г., гарантираха, че контейнерите отговарят на всички стандарти за безопасност и експлоатация, включително целостта на заземяването, последователността на включване и противопожарните системи.

Подготовка на унгарския сайт

Докато оборудването се произвеждаше в чужбина, местните усилия се съсредоточиха върху изкопните работи на унгарския обект. Предвид колосалното тегло на напълно оборудваните контейнери (до 38 тона всеки), обектът изискваше здрава фундаментна конструкция от сондирани пилоти, изградена от бетон C30 и армиран стоман, специално проектирана да предотвратява движението и да гарантира десетилетия стабилност. Проектът на фундамента включваше инструкции за вкарване на кабели и подходящи заземителни връзки към основната заземителна мрежа.

Фаза 4: Доставка и успешно пускане в експлоатация (септември 2025 г.)

The final race was getting the massive units delivered and operational.

Initially aiming for a late August delivery, the schedule was slightly pushed back. Notification was sent in early September that the new delivery date would be September 17th and 18th. Fortunately, the local team quickly managed to reschedule the heavy machinery, like the crane, needed for off-loading and positioning the equipment.

Upon arrival in Hungary, one critical step remained: the internal battery modules, which are sometimes separated for transport, had to be carefully re-inserted into the containers. This delicate logistics task was estimated to require a forklift and two dedicated workers over a period of three to four days.

Finally, the manufacturing team arrived on site in mid-September to conduct the last crucial step: commissioning and Site Acceptance Testing (SAT). Once the system passed these tests—verifying everything from power control accuracy to remote communication capability—the system was officially commissioned.

The story culminates with the successful set-up of the system, allowing the client to move immediately to configuring the communication links necessary for their external Energy Management System (EMS). This final step unlocks the power of this new 10 MWh asset, ready to trade energy and support grid reliability in the years to come.

Може да ви хареса:

- Зареждане на бъдещето: Епичното пътешествие на проекта за 10 MWh батерия в Унгария

- Захранване на бъдещето: най-добрите решения на Jinko за BESS

- Максимизиране на приходите и ефективността със BESS

- Навигация при отрицателно ценообразуване на електроенергията: BESS

- Цялостно решение за BESS от Solarity: От запитване до дългосрочна поддръжка

Абонирайте се за нашия бюлетин

за да не пропуснете нито една новина!